EMan益模模具智能制造管理系统

模具制造全流程数字化管理

然而,全球经济动荡、供应链重构加剧的背景下,行业呈现 “企业数量超万家、产品品类过万种” 的分散格局,同质化低价竞争愈演愈烈。加之多品种、小批量、高精度的生产特性,传统 “人工主导 + 经验驱动” 模式已难以满足客户对交付周期(T)、产品质量(Q)、成本控制(C)的严苛要求。

技术壁垒高企:连接器模具精度达μm级,单/粗精多齿电极、粗精一体多齿电极结构复杂,人工检测误差大、编程耗时久,对技工依赖度极高;

管理效率低:生产计划依赖经验制定,物料漏订、进度失控频发,工时统计等基础工作占用大量人力;

流程协同不畅:从注塑、冲压到装配的多工序依赖人工衔接,瓶颈隐蔽且响应滞后;

数字化基础薄弱:设备联网率低、数据孤岛普遍,难以支撑质量追溯与合规审厂需求。

这些不是某个企业的问题,而是整个连接器行业转型升级的“必答题”。今天,我们通过下面几家优秀企业的真实故事,看看他们如何用数字化工具,将这些“老大难”一一化解,实现了真正的轻松管理和降本增效。

连接器企业转型实践:从痛点到突破的路径

顺科智连 ——新能源连接器头牌企业的 “模具管理 + 自动化” 双升级

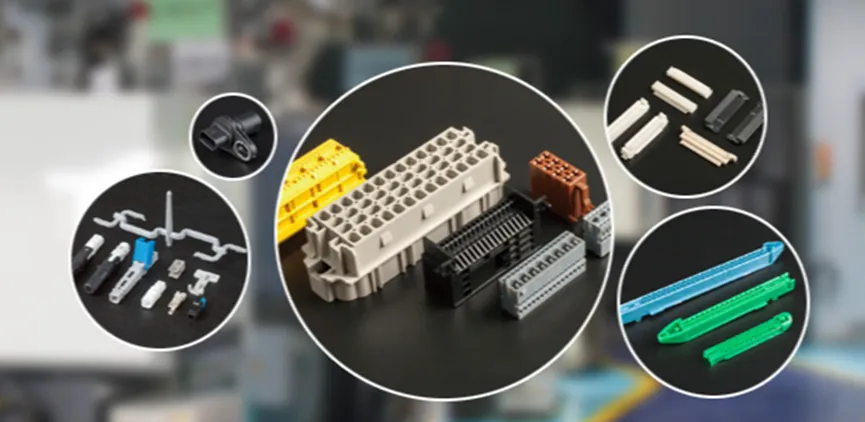

作为国内新能源连接器领域前三甲企业,顺科智连技术股份有限公司,业务覆盖重型工业连接器、电动汽车高压连接系统等,拥有精密模具制造、冷镦成型、注塑成型等全产业链能力。

但此前,其模具管理与加工环节的痛点日益凸显:

物料编号需人工创建并核对采购清单,漏订料现象频发;

加工进度不透明,无法实时追踪工件状态;

人工刷卡记录工时,漏刷导致数据不准,统计效率低。

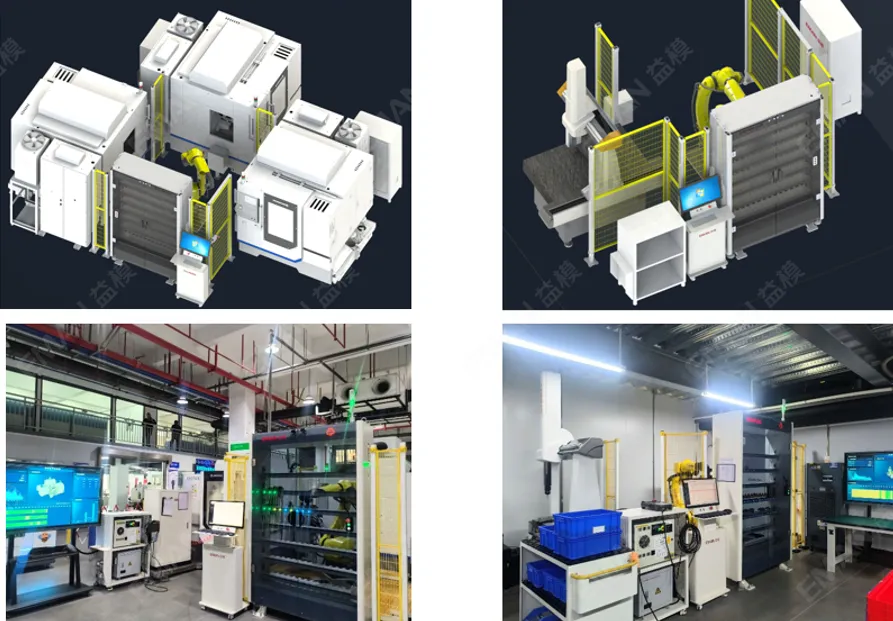

为此,顺科智连引入益模模具智能制造管理系统、模具智能设计系统、半自动化及自动化加工系统,搭建起模具智能制造管理平台:

模具管理数字化:物料编号自动生成并同步至 ERP,采购申请自动创建;零件齐套达标后才允许装配,保障交期;模具工件定位精准,加工进度实时可视;成本报表一键导出,节省人力成本。

电极加工自动化:搭建电极CNC 加工单元 + EDM 柔性自动化线,实现夜班无人化加工。原本 1 人只能负责 2-3 台机台,如今可兼顾 6 台;加工效率提升 30% 以上,同时减少人工管理成本。

厦门唯恩(WAIN)电气有限公司是全球前三的重载连接器供应商,产品覆盖工业自动化、风能、轨道交通等领域。

其连接器生产涉及精密注塑、冲压、压铸等多环节,对模具与设备智能化要求极高,但传统 “人工跟进” 模式难以支撑发展,具体体现在:

生产进度不透明,无法及时发现瓶颈;

零件排产依赖人工,效率低且易出错;

成本汇总滞后,无法实时掌握生产效益。

通过引入益模模具智能制造管理系统、粗/精电极半自动化加工系统、设备数据采集系统及自动化检测单元,唯恩实现了多维度升级:

工艺体系规范化:由加工主管兼职工艺与 PMC(利用其丰富的加工经验),编制全工序工艺资料(含返修、报废环节);针对多零件装配关系,合并相关工艺,工艺卡、图纸随零件同步流转。

计划排程智能化:借助益模 APS 排程系统,严格按工艺路线编排计划,每天自动更新排程;紧急插单通过派工快速处理,CNC 编程提前 1 天完成,保障加工连续性。

数据驱动优化:通过看板实时监控设备开机率、计划执行率等指标,定期对比计划与实际工时,持续优化评估标准。最终计划执行率提升至 80% 以上,加工周期缩短 20%,在不增加人员设备的情况下,全年产值增加 20%。

缔微致 ——“瞪羚企业” 破解多齿电极加工难题

作为专注于精密连接器、医疗器材部件的 “瞪羚企业”,昆山缔微致精密电子有限公司的连接器模具具有 “微小且复杂” 的特点。

尤其是粗精一体多齿电极加工,此前完全依赖高素质熟练工人:

人工检测多齿电极难度大,品质无法管控;

火花机工段手动编程,耗时久且易出错,导致机床空置率高;

操作员需反复修改模具才能达到精度要求,效率低下。

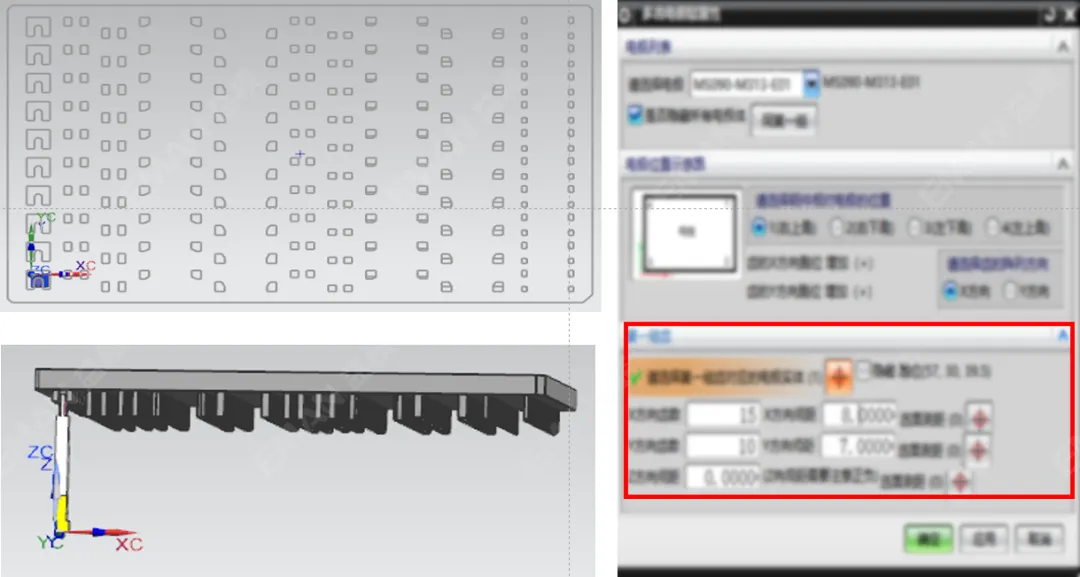

电极信息可视化:系统可自动带出钢件对应的所有电极,选择电极后即可查看齿数量、齿距、阵列方向等属性;

编程自动化:系统根据电极类型自动区分粗精火花位,生成对应程式;支持多齿加工多钢件的参数设定,自动计算每个齿的偏移距离,无需人工干预;

检测自动化:实现电极自动化检测,避免问题电极流入现场。最终,所有电极类型实现系统化作业,整体效率提升 80%;EDM 加工(从电极挂库到机床运行)效率提升 50%,准确率达 100%。

深圳市科梦精密模具有限公司专注于高精度精密模具,尤其在连接器、数码光学类模具领域口碑突出。

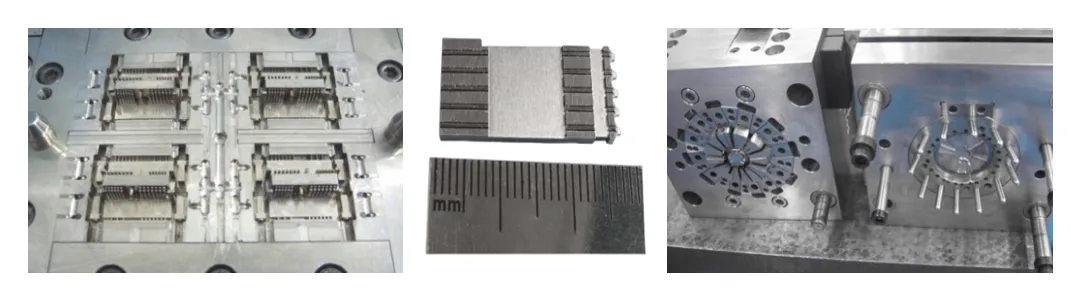

其接插件模具放电部位窄小、精度要求达 0.005mm,多齿电极检测是一大难题:

人工检测多齿电极(含多种公差要求)难度大,出检测程序与报告耗时久;

依赖工人技术水平,检测效率低,每天仅能处理 100 个电极;

无法实现全检,存在品质风险。

通过搭建益模 “CNC+CMM + 自动清洗” 柔性自动化线,科梦实现了多齿电极全流程自动化:

自动取点:系统针对多齿电极特性,自动规划检测路径;

自动判定:实时比对检测数据与公差要求,自动判定合格性;

自动报告:生成 3D 轻量化检测报告,便于追溯。

电极检测数量从每天 100个提升至 200个,效率翻倍;实现夜班无人值守,减少 1 人工作量,加工效率整体提升 30%。

无论是新能源汽车的高压连接器、工业自动化的重载连接器,还是5G通信的高速背板连接器、医疗设备的精密微型连接器,亦或是消费电子的板对板连接器——尽管产品形态、精度要求、应用场景各异,但其制造管理的核心痛点相通。

益模基于深厚的行业实践,将转型经验沉淀为一套普适、可复制的数字化解决方案,精准应对行业共性挑战。

围绕行业共性,破解四大痛点,锚定三大目标(精度 / 效率 / 成本),构建三大核心能力:

管理端:通过MES、APS 系统实现计划透明化、流程规范化,解决“人工依赖” 导致的错配与滞后问题;

加工端:借助柔性自动化加工、检测解决方案,攻克多齿电极、高精度模具的加工与检测难题,降低对工人技术的依赖;

数据端:通过设备数据采集、工时对比分析,打破数据孤岛,形成‘数据驱动优化’的闭环,同时支撑质量追溯与合规审厂需求。

在数字化转型已成为行业必答题的当下,益模将持续深耕连接器行业,以更贴合行业需求的数字化解决方案,陪伴更多企业实现‘降本、增效、提质、创新’的转型目标,共同推动连接器行业迈向智能化新高度。