EMan益模模具智能制造管理系统

模具制造全流程数字化管理

为了实现打造“中国最强,世界一流”的汽车工装服务型数字化智能制造企业的愿景,多年来,一汽模具践行“技术信息化”、“管理数字化”、“设备现代化”、“经营国际化”的战略发展理念。随着一汽模具品牌效应、产品质量、制造工艺水平的不断增强,其智能工厂建设的每一项“动作”都被视为行业发展的方向标,成为众多向往先进制造企业的效仿对象。作为最早一批与一汽模具展开数字化项目合作的益模,多次推动一汽模具智能工厂建设落地。

一辆汽车从车体设计到工装制造都应遵循统一原则,这对一体化程度要求非常高。因为一体化的发展有利于企业对车身质量、成本、周期进行全面控制,在21世纪之前,中国的模具、焊夹部门或企业大多各自为战,互相之间难以沟通,许多问题都会滞留到生产准备阶段,这严重制约了白车身的产品质量与产出周期。

一汽模具溯源于一汽工具厂冲模车间和夹具车间,1999年7月9日转制为一汽模具制造有限公司,改制后的一汽率先建立起轿车整车模具制造技术平台,并成为当时国内最早实现模夹制造一体化的企业。

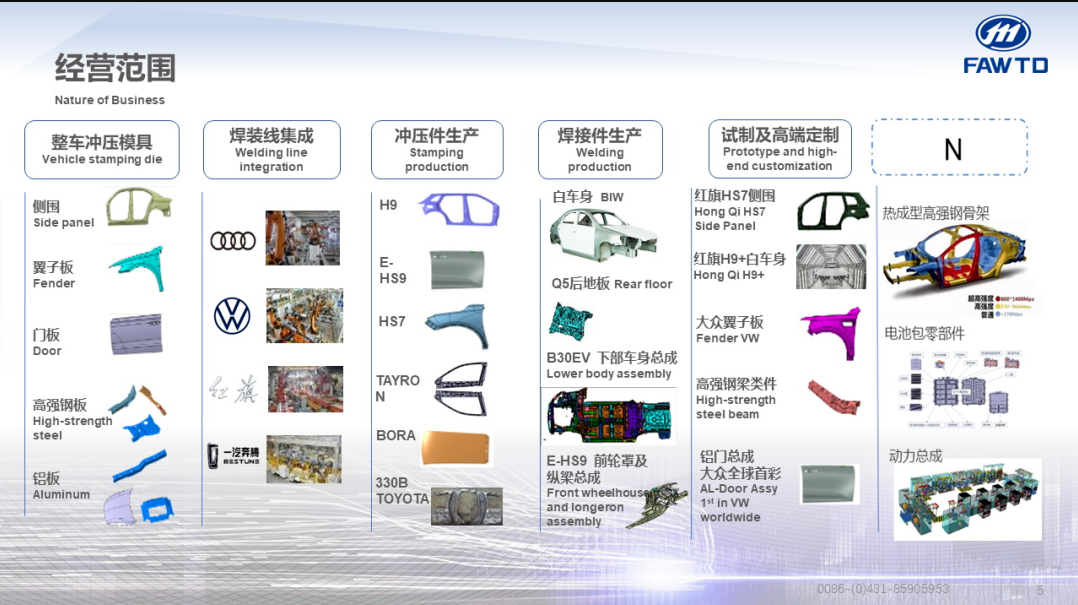

在为一汽集团全系产品及国内众多知名主机厂提供所需模具和焊装产品的同时,一汽模具积极投身国际市场竞争,同大众全球、德国奔驰、捷克斯柯达模具厂、德国EBZ公司、德国TKSY公司、美国Datum公司、菲亚特全球展开密切合作使公司核心竞争力和品牌国际影响力得到全面提升,同时,白车身试制业务的开展在丰富公司产品线的同时也保证了各主机厂车型从研发到批量的全过程工装供应。随着一汽模具在模具产品、焊接夹具产品、模夹一体化集成产品、技术创新的应用等方面突飞猛进的发展, 国内外市场都发生了巨大变化。

当时一汽模具车间同时在制的工件工序平均有 20 万~30 万个之多,靠人工已经无法合理安排生产,除此之外一汽模具还受产品变更、质量事故、车间之间的委托加工等影响,管理难度非常大。

2005年,国内当时专门做模具行业管理软件的企业,益模算是头一家,因为益模背靠华科材料成形与模具技术国家重点实验室的强大专业背景,以及做国产自主软件的热忱,一汽模具选择与益模合作,以实现精益化管理。双方通过对白车身工装产品的特点和对工作流程的梳理,对模具生产过程中的关键环节进行了系统开发和实施,构建起了适合一汽一汽模具企业生产特点的信息化管理体系,并在实际应用中取得了良好的效果。

通过益模模具MES系统,一汽模具从项目主计划到部门月计划再到车间作业计划(分解到每一班组人员及机台)、验收计划(内验收、外验收)等全流程都实现了智能化管理,与生产相关的各级管理人员可以通过模具MES系统的计划跟踪体系比较实际和计划执行的差异,及早发现处理异常问题,除了对加工装调工时进行统计外,在系统内还可以对制造过程中录入的质量问题进行汇总分析,便于整体工装产品的信息统计。

模具MES系统的成功推行,让一汽模具享受到了数字化转型带来的红利:模具质量提升了 15%、工艺编制效率提升了50%,生产计划对号完成率达 90%、延期模具减少了 25%、设备稼动率也从原来的 60%提升到80%,益模模具MES系统的导入给一汽模具带去了质的飞跃,也为双方持续稳定的合作奠定了重要基础。

要减少对人工的依赖,把生产能力和质量牢牢掌握在自己手中,自动化能力的建设是关键的一环。为此,一汽模具以小件零部件作为试点,与益模开始谋划打造小件加工智能制造车间。

2022年,经过6个月的线体搭建,由9台加工设备、1组预调单元、30多米轨道构成的全自动柔性智能制造生产车间一期项目成功投入运行,正式宣告国内首个小件柔性智造标杆车间落地。车间以减人增产为目标,通过多工序多机床的柔性自动化技术、线内APS排程、厂内AGV物流、在机检测等技术,帮助一汽模具解决了计划管控难、人工依赖多、设备闲置率高、生产效率低等生产制造难题。

一汽模具小件柔性智造标杆车间根据模具MES系统下发的工艺、工序、工时指导自动化运行,自动化系统进行物料计划统计、编程任务分配、预调任务计划、刀具准备、机床状态、加工计划、物料搬运等任务分配,在线体内实现9台机床按节拍多工序排产加工。同时,当机床完成自动化加工后,会自动向模具MES系统报工,模具MES系统会根据反馈统计出零件的程序工时、设备工时等信息。

当车间出现断刀换刀的情况后,可人工干预勾选已加工程式,机床自动从断刀工序继续加工,线体的柔性化设计,大大节省了时间,提高了机床加工效率。

以生产任务状态及交期需求调度AGV柔性配送,打破传统点对点,固定式、呼叫式配送,避免配送过剩、配送不及时、配送不匹配。AGV物流小车在预调单元与线体之间可进行待加工件、加工完成件、异常工件转运。同时,车间使用双传感器监控物料的准确定位,确保AGV物流小车稳定运行。

在加工检测环节,自动化柔性生产线可通过工单装夹功能,高效确定工件大致位置,无需人工干预取点,减少人工出错概率。在加工完成后,机床自动启动在机检测,并自动生成3D轻量化检测报告,查看方便且支持修改。

通过小件柔性智造标杆车间一期项目的推行,一汽机床设备稼动率从不足60%提升至90%以上,零件加工效率同步提升20%以上,减少甚至取消了零件委外加工,车间人员由原来9人减少为3人,小件加工的盈利效益达到最大化,为构建更全面、先进的柔性智能制造车间打下了坚实的基础。

一汽模具小件智能加工柔性线车间的竣工,使得一汽模具在多方面达成了行业首次和领先,诞生20多项专利申报:

TOP 4项行业首次

NO.1 第一条汽车冲压模具自动化加工线

NO.1 第一个中央预调站自动化单元

NO.1 第一条实现机器人快速定位、快速拆装更换的自动化线

NO.1 第一条通过AGV自动接驳的模具自动化加工线

未来,一汽模具将实施二期大件自动化项目,将在数字化发展方向全面提升企业研发、生产、管理和服务的智能化水平。

智能工厂的建成是生产、运营、管理等数据的集成,要围绕企业的中长期发展战略,根据自身产品、工艺、设备和订单的特点,合理规划智能工厂的建设蓝图,一汽模具的数智化转型历程,是信息技术与工业化进程逐步融合、相互促进的过程,益模将与一汽模具继续携手同行,共同书写车厂数智化转型升级的新蓝图。