EMan模具智能制造管理系统

模具制造全流程数字化管理

关于精研>>

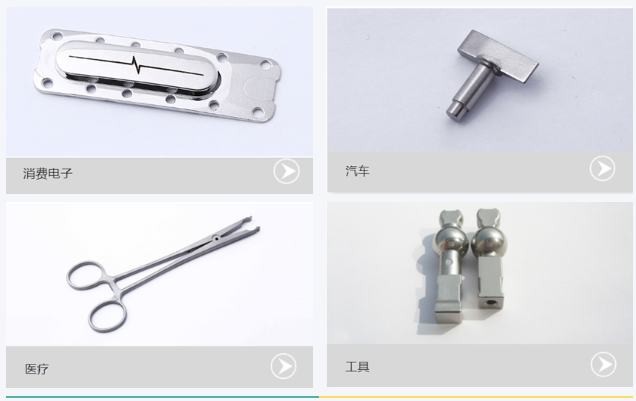

精研为客户提供大批量高精度、形状复杂、性能良好、外观精致的多种金属材料结构件、功能件和外观件,并且同时具有陶瓷和钛合金的开发能力。产品应用于智能手机、可穿戴设备、笔记本及平板电脑等消费电子领域和汽车领域,服务于华为、小米等头部企业,也是大陆唯一进入英伟达的供应商。

(精研生产产品-部分)

理顺生产细节,溯源生产难点

作为MIM行业龙头企业,精研对生产管理数字化和智能化转型十分重视,本身已经具备了一定的数字化转型经验,随着市场的逐步扩大和产业规模的提升,对其生产能力和效率也提出了更高要求,目前,精研仍然面临一些难点:

1、精研采用金属粉末注射成型工艺,不仅工艺复杂且加工精度要求高 (1um-3um) ,电极种类繁多且加工难度大,因原有自动化加工系统不支持粗精一体电极加工且并未与模具管理系统打通,加工检测效率较低;另外,EDM(电火花)工序加工依靠人工作业,对人员依赖程度高。

2.原有注塑MES系统未覆盖模具保养功能,只能靠人工管理,模具保养维修等作业效率低,部分数据报表需人工收集统计,费时费力。

结合既往服务经验以及对精研当下生产现状调研之后,益模将精研现有系统进行了全面梳理并针对性的解决精研生产难点,打通模具设计、加工到生产执行中间的各个细微环节,完善整厂智能脉络。

打通加工过程,自动高效生产

针对在电极加工、检测、存储的过程中人工依赖程度较高,加工效率较低的问题,精研通过引进益模半自动化系统,工作人员扫码后系统即可自动生成程式,上料后自动加工,检测后补正值,火花位自动带入EDM程式,将减少复杂的人工编程环节。

不仅如此,系统可与精研已有自动化线体打通并支持粗精一体电极加工,对检测后的电极进行粗精一体尺寸分析后自动生成多齿电极程式、自动区分粗精火花位,将有效节省电极材料,提高加工效率。

配套电极仓储系统,简单透明化管理

为了实现对电极的精细化管理,精研还配套了益模电极仓储系统,电极出入库通过扫码实时记录在系统之中,通过存储位置定位,可随时查看存放位置和数量以及使用年限,便于查找与定位并及时进行报废处理,确保信息透明、管理简单,降低人员维护成本。

多系统集成,管理加工一体化

通过此次合作,将全面打通精研从模具管理——车间加工——制品车间的整个生产流程,打破信息孤岛,联通管理和加工全过程,以数字化为效能飞跃夯实基础。

一方面,模具管理系统和自动化加工系统的无缝对接,可将BOM信息自动同步,确保电极身份统一,加工之前,集成APS排产计划和报工刷卡信息,避免信息不同步导致加工错乱问题发生。

另一方面,通过模具系统和注塑MES系统信息集成和拉通,注塑车间可对模具日常的使用情况、维保、出入库等进行系统管理,随时查看模具情况,确保在生产之前的模具、材料、样件等准备到位,提高开机效率。

(精研注塑加工车间)

随着企业的不断进步,对生产和制造的要求也在不断提高,数字化转型同样如此。精研的智能工厂打造之路充分秉持了精益和持续发展理念,不断通过系统升级和补充,将数字化触角覆盖每个精细生产环节,最终实现整厂智能化和自动化并为生产和管理高效赋能,从而进一步反哺企业发展,为企业在市场乘风破浪再添强劲动力。